在制造業與供應鏈環節,客戶投訴、產線停線、供應商來料異常時有發生。如何防止“頭痛醫頭、腳痛醫腳”?福特汽車率先提出的8D(Eight Disciplines)團隊導向問題解決法,正是為此而生。它不僅是客戶審核時的“必考”項,更是企業降低質量成本、提升品牌信譽的利器。本文帶你系統讀懂8D邏輯、步驟要點與落地難點,讓問題不再反復出現。

一、8D是什么?

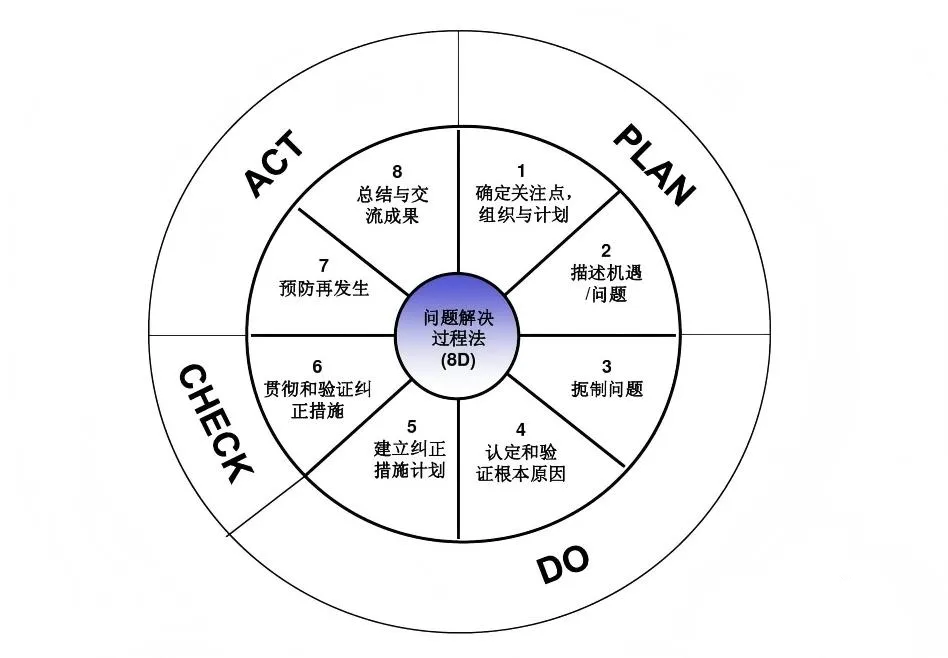

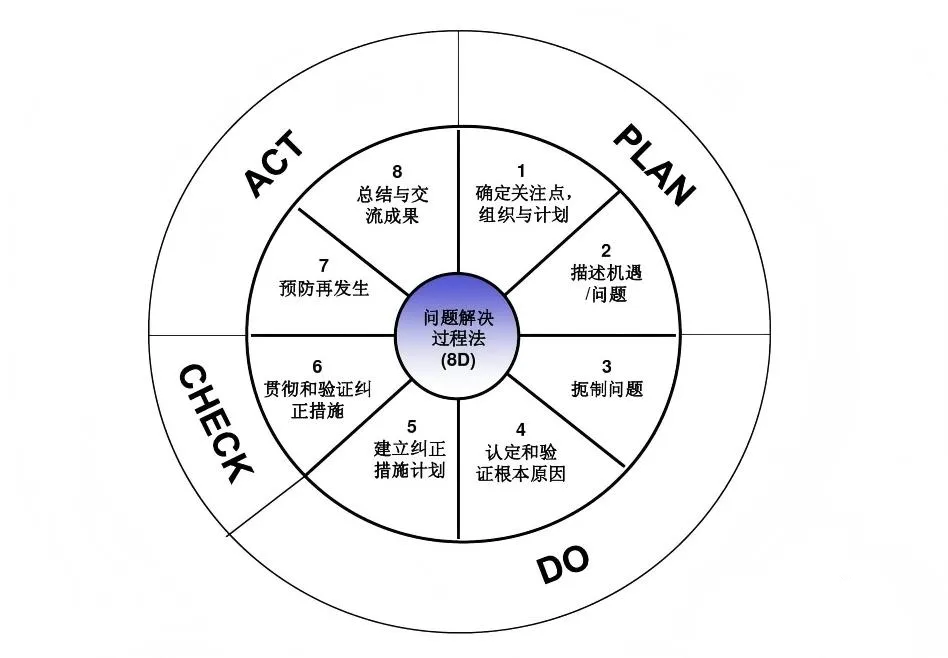

8D=“八個紀律”,核心思想是“團隊+事實+防錯”。通過結構化、標準化的流程,把個人經驗轉化為組織知識,實現“發現—分析—解決—預防”閉環。全球汽車、電子、航空航天行業普遍將其寫進合同:供應商須在24小時內提交8D初報,7天內給出完整報告。

二、8D的八個步驟拆解

1. D0準備(Plan)

識別緊急反應需求:安全、停產、召回風險立即啟動ERA(Emergency Response Action)。量化問題:收集缺陷數量、批次、影響范圍,為后續數據對比提供基線。

2. D1建立團隊(Build Team)

跨職能是鐵律:質量、生產、工程、供應鏈、設備甚至財務。明確角色:發起人(Champion)負責資源,組長(Leader)推動流程,成員提供數據。

3. D2描述問題(Describe Problem)

用客戶語言:什么、哪里、何時、多少、嚴重程度。工具推薦:5W2H + 是/不是對比表,避免“好像”“大概”。

4. D3遏制措施(Containment)

目標:100%攔截客戶端與廠內再流出。常用手段:全檢、隔離、報廢、換貨、加嚴抽樣。時間節點:遏制結果須在24小時內確認,并給出有效期。

5. D4根本原因分析(Root Cause)

魚骨圖找“可能”,5 Why定“真因”。數據驗證:對比缺陷件與正常件的過程參數、材料批次、操作差異。雙歸零原則:技術歸零+管理歸零,缺一不可。

6. D5選擇*糾正措施(Permanent Corrective Action)

評估標準:可行性、成本、周期、風險、客戶滿意度。防錯優先:Poka-Yoke使錯誤無法發生,替代人為自律。

6. D6驗證與實施(Verify & Implement)

小批量試產→SPC監控→客戶確認,三步走。更新FMEA、控制計劃、作業指導書,確保“三份文件同一句話”。

7. D7預防再發生(Prevent Recurrence)

橫向展開:同工藝、同設備、同供應商逐一排查。系統固化:將失效模式寫進PFMEA,更新培訓矩陣與審核清單。知識共享:案例上傳企業PLM,供全球工廠檢索。

8. D8表彰團隊(Recognize Team)

公開會議表彰,獎金與KPI掛鉤,形成“解決問題光榮”氛圍。記錄團隊成員技能提升,為后續質量工程師晉升提供依據。

三、8D落地三大難點

1.

數據失真:生產為趕產量隱瞞缺陷,質量部需建立“免責報送”機制。

2.

根本原因跳步:只追到“員工失誤”,未深挖系統漏洞;引入“雙歸零”審查表可避免。

3.

文件沉睡:8D報告鎖進抽屜,FMEA未更新;解決方案是把“橫向展開完成率”納入月度質量KPI。

四、8D與常見質量工具如何接口

5 Why + 魚骨圖:D4黃金搭檔,先發散后收斂。

SPC:D6驗證階段監控過程能力指數Cpk是否提升。

FMEA:D7把新失效模式寫進風險序數,實現文件閉環。

控制圖:用于判斷遏制措施是否穩定有效。

五、成功案例速覽

某新能源電池企業2023年極片異物投訴12起,客戶要求3天內提交8D。團隊通過D4發現“鋁箔來料卷芯包裝無防塵蓋”為真因,D5設計一次性防塵塞,D6驗證Cpk由1.1提升至1.67,D7橫向推廣至隔膜、銅箔,全年外部投訴下降70%,節省索賠及返工費用超800萬元。

8D不是填表游戲,而是一場“用數據換信任”的組織修行。當企業把八個步驟轉化為日常紀律,把報告沉淀為知識庫,質量成本便會悄然下降,客戶口碑隨之上升。一句話:把8D做真,問題不再“春風吹又生”。